Endise Nõukogude Liidu ajal kasutati titaani suure toodangu ja hea kvaliteedi tõttu suurt osa neist allveelaevade survekerede ehitamiseks. Typhoon-klassi tuumaallveelaevad kasutasid 9000 tonni titaani. Ainult endine Nõukogude Liit oli nõus allveelaevade ehitamiseks kasutama titaani ja ehitas isegi täistitaanist allveelaevu, mis on kuulsad Alfa-klassi tuumaallveelaevad. Kokku on ehitatud 7 Alpha-klassi tuumaallveelaeva, mis kunagi püstitasid 1 km sukeldumise ja kiiruse 40 sõlme maailmarekordi, mida pole siiani purustatud.

Titaanmaterjal on väga aktiivne ja võib kergesti süttida kõrgel temperatuuril, mistõttu ei saa seda tavaliste meetoditega keevitada. Kõik titaanmaterjalid tuleb keevitada inertgaasikaitse all. Endine Nõukogude Liit ehitas suuri inertgaasiga kaitstud keevituskambreid, kuid energiatarve oli väga suur. Väidetavalt kulutab joonise 160 skeleti keevitamine kunagi väikese linna elektrit.

Hiina sukelaparaadi Jiaolong titaankest on valmistatud Venemaal.

Hiina titaanitööstus

Ainult Hiinas, Venemaal, Ameerika Ühendriikides ja Jaapanis on titaanist valmistatud tehnoloogilised protsessid. Need neli riiki suudavad lõpetada ühekordse töötlemise toorainest valmistoodeteni, kuid Venemaa on tugevaim.

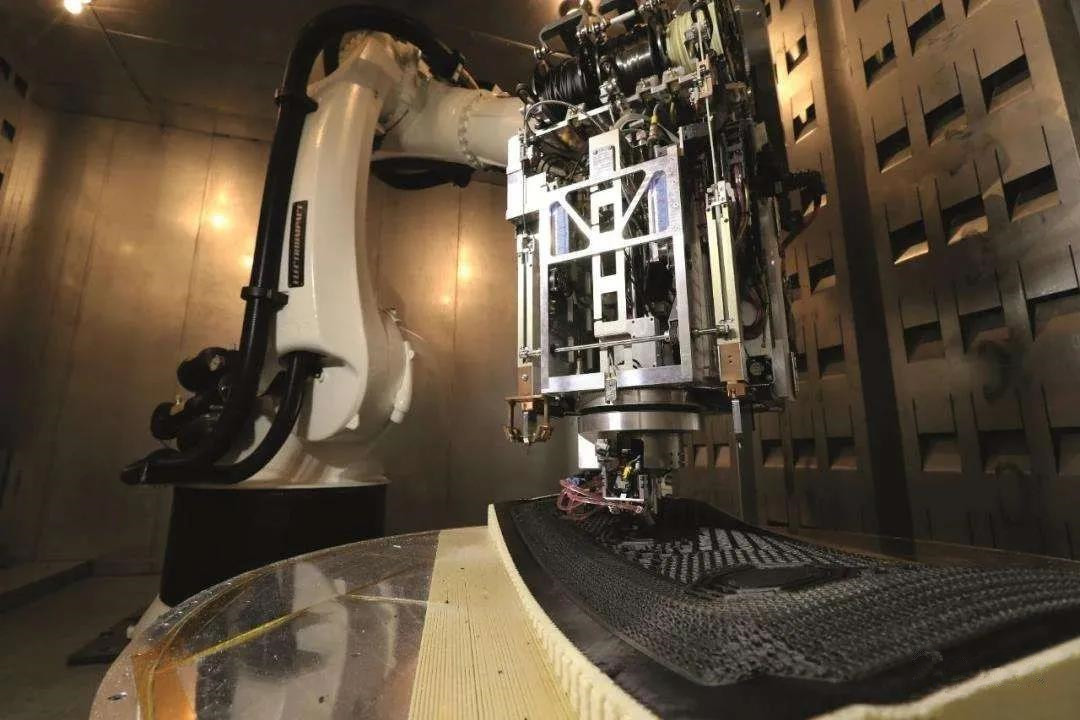

Tootmismahu poolest on Hiina maailma suurim titaankäsna ja titaanlehtede tootja. Hiina ja maailma kõrgtaseme vahel on endiselt lõhe suuremahuliste titaandetailide valmistamisel traditsiooniliste külmpainutamise, treimise, keevitamise ja muude protsesside abil. Hiina on aga võtnud kurvides möödasõidule teistsuguse lähenemise, kasutades osade tootmiseks otse 3D-printimise tehnoloogiat.

Praegu on minu riik titaanmaterjalide 3D-printimise osas maailmas juhtival tasemel. J-20 peamine titaanisulamist kanderaam on trükitud 3D-titaaniga. Teoreetiliselt saab 3D-printimise tehnoloogia toota joonisel 160 kujutatud kandekonstruktsiooni, kuid see võib siiski nõuda traditsioonilisi protsesse ülisuurte titaankonstruktsioonide (nt allveelaevad) valmistamiseks.

Selles etapis on titaanisulamist materjalid järk-järgult muutunud suuremahuliste täppisvalandite peamiseks tooraineks. Titaanisulamist materjalide suuremahuliste täppisvalude tõhusaks lahendamiseks on CNC-töötlusprotsess keeruline, töötlemise deformatsiooni on raske kontrollida, valu kohalik jäikus on halb ja kohalikud omadused Tegelike tootmisprobleemide tõttu on sellised Kuna töötlemisraskused on suured, on vaja uurida saastekvootide tuvastamise, positsioneerimismeetodi, protsessiseadmete jms aspekte ning kavandada sihipärased optimeerimisstrateegiad, et parandada titaanisulamite valandite CNC-töötlusmehhanismi.

Postitusaeg: 01.02.2022