CNC-töötlusvead

Kinnitusseadme geomeetriline viga seisneb selles, et toorik on võrdväärne õige asendiga tööriista ja tööpinkiga, seega on kinnituse töötlemisvea (eriti asendiviga) geomeetrilisel veal suur mõju.

Positsioneerimisviga hõlmab peamiselt nullpunkti vale kokkulangevuse viga ja positsioneerimispaari ebatäpset tootmisviga. Kui töödeldavat detaili tööpingil töödeldakse, tuleb töödeldaval detailil positsioneerimisaluseks valida hulk geomeetrilisi elemente. Kui valitud positsioneerimise tugipunkt ja projekteeritud tugipunkt (pinna suuruse ja asukoha määramiseks detailjoonisel kasutatav tugipunkt) ei lange kokku, tekitab see nullpunkti mittevastavuse vea. Töödeldava detaili paigutuspind ja kinnitusdetaili asukohaelement moodustavad koos asukohapaari. Tooriku maksimaalset positsioonimuutust, mis on põhjustatud asukohapaari ebatäpsest valmistamisest ja asukohapaari vahelisest paarituspilust, nimetatakse asukohapaari ebatäpseks tootmisveaks. Positsioneerimispaari valmistamise ebatäpsuse viga saab tekitada ainult reguleerimismeetodi kasutamisel, kuid mitte proovilõikemeetodil.

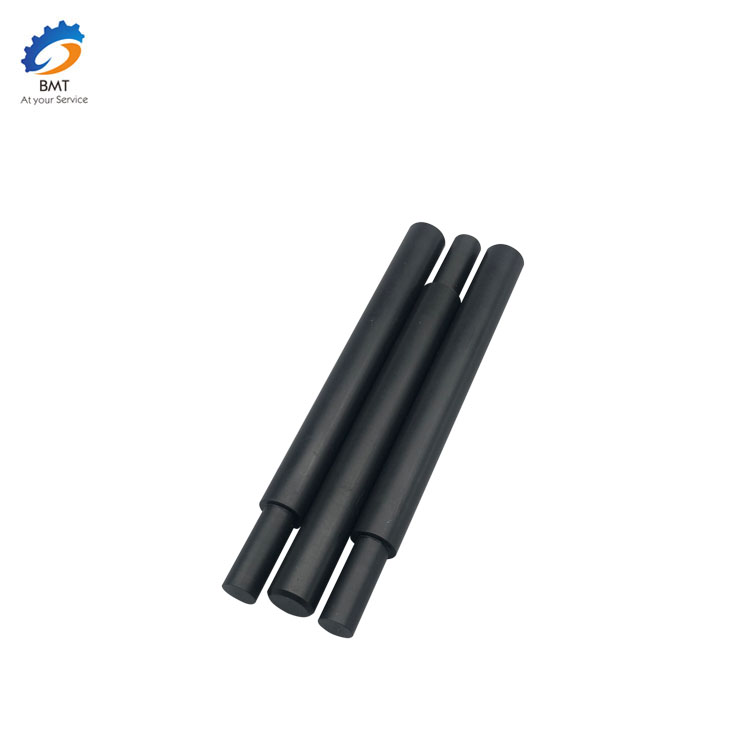

Protsessisüsteemi deformatsiooniviga tooriku jäikus: töötlemissüsteem, kui tooriku jäikus tööpingi, tööriista, kinnitusdetaili suhtes on lõikejõu mõjul suhteliselt madal, tooriku deformatsioonist tingitud jäikuse puudumise tõttu.töötlusvigaon suhteliselt suur. Tööriista jäikus: välimise ümmarguse treitööriista jäikus töötlemispinna normaalses (y) suunas on väga suur ja selle deformatsiooni võib ignoreerida. Väikese läbimõõduga sisemise ava puurimisel on tööriistariba jäikus väga halb, tööriistariba jõuline deformatsioon mõjutab oluliselt augu töötlemise täpsust.

Tööpinkide osade jäikus: tööpinkide osad koosnevad paljudest osadest. Siiani pole sobivat ja lihtsat tööpinkide osade jäikuse arvutusmeetodit. Praegu määratakse see peamiselt eksperimentaalse meetodiga. Tööpingi osade jäikust mõjutavad tegurid on ühenduspinna kontaktdeformatsioon, hõõrdejõud, madala jäikusega osad ja kliirens.

Lõikamisprotsessis kasutatava tööriista geomeetriline viga põhjustab vältimatut kulumist, mis põhjustab tooriku suuruse ja kuju muutumist. Tööriista geomeetrilise vea mõju töötlemisveale on erinevate tööriistade puhul erinev: fikseeritud suurusega lõikeriistade kasutamisel mõjutab tööriista tootmisviga otseselt tooriku töötlemistäpsust; Üldise tööriista (nt treiriista) puhul ei oma tootmisviga aga töötlemisveale otsest mõju.