Titaanist ja titaanisulamist sepised

Titaanil ja titaanisulamitel on madal tihedus, kõrge eritugevus ja hea korrosioonikindlus ning neid kasutatakse laialdaselt erinevates valdkondades.

Titaani sepistamine on vormimismeetod, mis rakendab titaanmetallist toorikutele (välja arvatud plaadid) välist jõudu, et tekitada plastilist deformatsiooni, muuta suurust, kuju ja parandada jõudlust. Seda kasutatakse mehaaniliste osade, toorikute, tööriistade või tooriku valmistamiseks. Lisaks saab liuguri liikumismustri ning liuguri vertikaalse ja horisontaalse liikumismustri järgi (peenikeste osade sepistamiseks, määrimiseks ja jahutamiseks ning suure kiirusega tootmisdetailide sepistamiseks) teisi liikumissuundi suurendada kasutades kompensatsiooniseadet.

Ülaltoodud meetodid on erinevad ning erinevad on ka nõutav sepistamisjõud, protsess, materjali kasutusmäär, väljund, mõõtmete tolerants ning määrimis- ja jahutusmeetodid. Need tegurid on ka tegurid, mis mõjutavad automatiseerituse taset.

Sepistamine on protsess, mille käigus kasutatakse metalli plastilisust, et saada tööriista löögi või surve all tooriku teatud kuju ja struktuuriomadustega plastiline vormimisprotsess. Sepistamise paremus seisneb selles, et see ei saa mitte ainult mehaaniliste osade kuju, vaid ka parandada materjali sisemist struktuuri ja parandada mehaaniliste osade mehaanilisi omadusi.

1. Tasuta sepistamine

Vaba sepistamine toimub tavaliselt kahe lame stantsi või ilma õõnsuseta vormi vahel. Vabas sepistamisel kasutatavad tööriistad on lihtsa kujuga, paindlikud, lühikese tootmistsükliga ja madala hinnaga. Kuid töömahukus on kõrge, töö on raske, tootlikkus on madal, sepistamise kvaliteet ei ole kõrge ja töötlemiskulu on suur. Seetõttu sobib see kasutamiseks ainult siis, kui osadele ei esitata erinõudeid ja tükkide arv on väike.

2. Avatud stantsitud sepistamine (purudega sepistamine)

Toorik deformeeritakse kahe mooduli vahel, millesse on graveeritud õõnsused, sepis on õõnsuse sees piiratud ja liigne metall voolab kahe stantsi vahelisest kitsast pilust välja, moodustades sepise ümber jämedad. Vormi ja ümbritsevate rästide vastupanu all surutakse metall vormiõõne kuju.

3. Suletud stantsitud sepistamine (ilma stantsideta sepistamine)

Suletud stantsi sepistamise käigus ei teki stantsi liikumise suunaga risti olevaid põikpurse. Suletud sepistamisvormi õõnsusel on kaks funktsiooni: üks on tooriku vormimiseks ja teine juhtimine.

4. Ekstrusioonstantsimine

Kasutades stantsimiseks sepistamiseks ekstrusioonimeetodit, on kahte tüüpi sepistamist, etteekstrusioon ja vastupidine ekstrusioon. Ekstrusioonstantsiga sepistamine võib valmistada mitmesuguseid õõnsaid ja tahkeid osi ning saada suure geomeetrilise täpsusega ja tihedama sisestruktuuriga sepiseid.

5. Mitmesuunaline sepistamine

See viiakse läbi mitmesuunalise stantsimismasinaga. Lisaks vertikaalsele mulgustamisele ja pistiku sissepritsele on mitmesuunalisel stantsimismasinal ka kaks horisontaalset kolvi. Selle ejektorit saab kasutada ka mulgustamiseks. Ejektori rõhk on kõrgem kui tavalisel hüdraulilisel pressil. Et olla suur. Mitmesuunalise stantsimise korral toimib liugur toorikule vaheldumisi ja ühiselt vertikaal- ja horisontaalsuunas ning metalli täitmiseks kasutatakse ühte või mitut perforatsioonistantsi, mis panevad metalli õõnsuse keskpunktist väljapoole voolama. õõnsus.

6. Jagatud sepistamine

Olemasoleval hüdraulilisel rõhul suurte integreeritud sepistuste sepistamiseks võib kasutada segmentstantsi sepistamismeetodeid, nagu segmendivormide sepistamine ja vaheplaadi stantsi sepistamine. Osalise stantsimise meetodi eripäraks on sepistamise tükikaupa töötlemine, töödeldes korraga ühte osa, nii et vajalik seadmete tonnaaž võib olla väga väike. Üldiselt saab seda meetodit kasutada eriti suurte sepiste töötlemiseks keskmise suurusega hüdraulilistel pressidel.

7. Isotermiline sepistamine

Enne sepistamist kuumutatakse vorm tooriku sepistamistemperatuurini ning vormi ja tooriku temperatuur jääb kogu sepistamisprotsessi jooksul samaks, nii et väikese deformatsioonijõu mõjul on võimalik saada suur deformatsioon. . Isotermiline stantsimine ja isotermiline superplastist stants on väga sarnased, erinevus seisneb selles, et enne stantsiga sepistamist tuleb toorik superplastifitseerida [i], et sellel oleks võrdsed terad [ii].

Titaanisulami sepistamisprotsessi kasutatakse laialdaselt lennunduses ja kosmosetööstuses (Isotermiline sepistamisprotsesson kasutatud mootoriosade ja lennukite konstruktsiooniosade tootmisel) ning see on muutumas üha populaarsemaks sellistes tööstussektorites nagu autod, elektrienergia ja laevad.

Praegu on titaanmaterjalide kasutuskulud suhteliselt kõrged ja paljud tsiviilvaldkonnad pole titaanisulamite võlu täielikult mõistnud. Teaduse pideva arenguga muutub titaani ja titaanisulamite toodete tehnoloogia valmistamine lihtsamaks ja töötlemiskulud järjest madalamaks ning titaani ja titaanisulamite toodete võlu tuleb esile laiemas valikus valdkondades.

UsiSepistamiseks kasutatava ekstrusioonimeetodi puhul on sepistamist kahte tüüpi: edasipressimine ja vastupidine ekstrusioon. Extrusion Die Forging võib valmistada mitmesuguseid õõnsaid ja tahkeid osi ning saada suure geomeetrilise täpsusega ja tihedama sisestruktuuriga sepiseid.

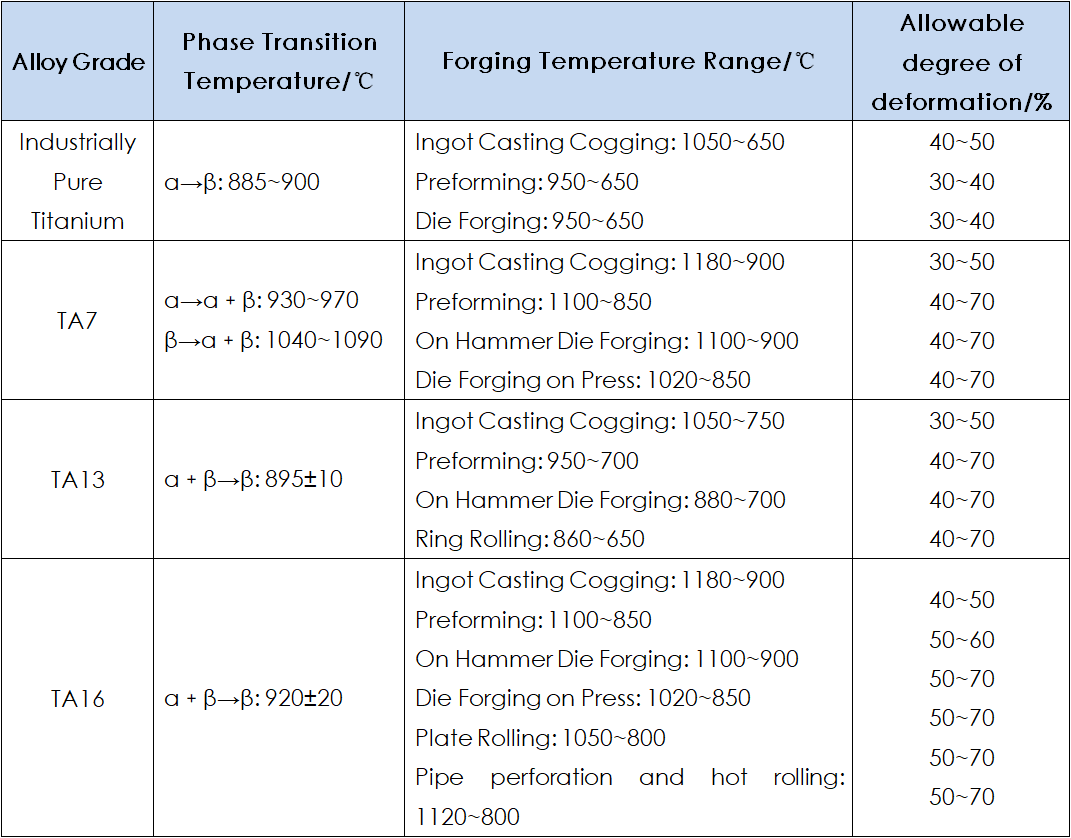

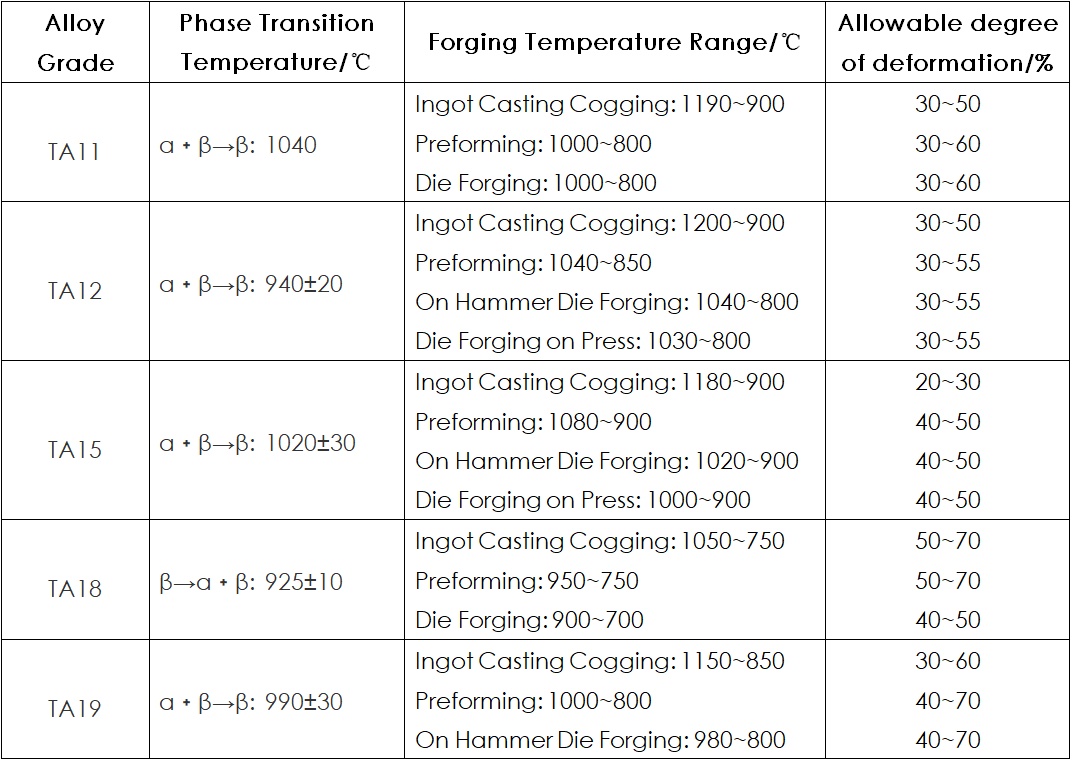

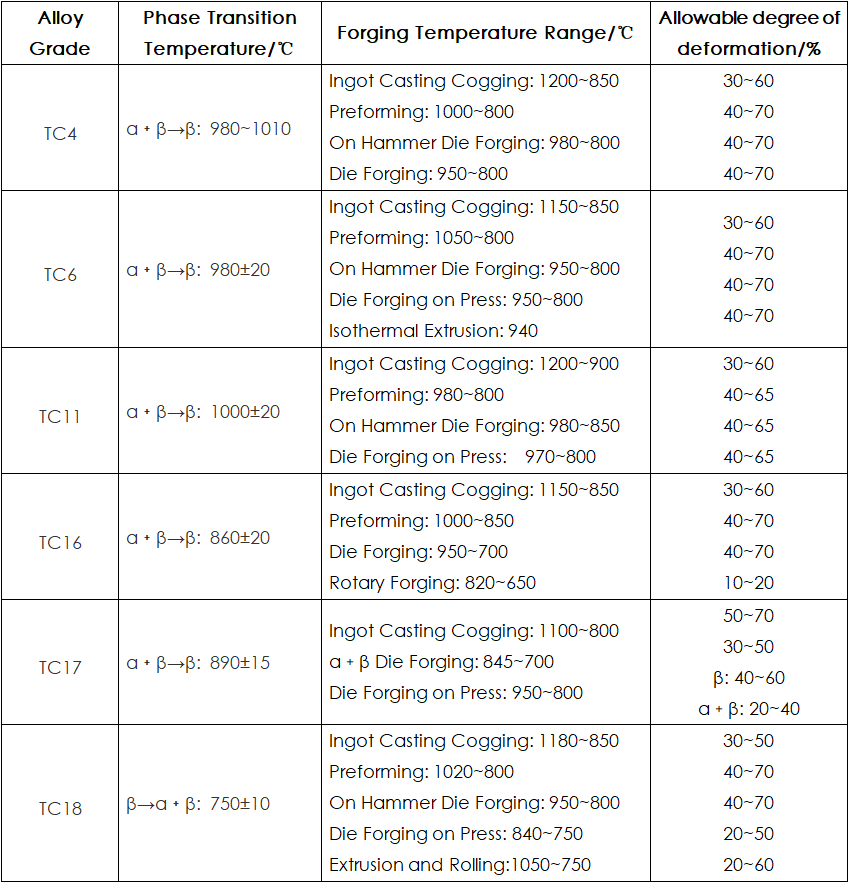

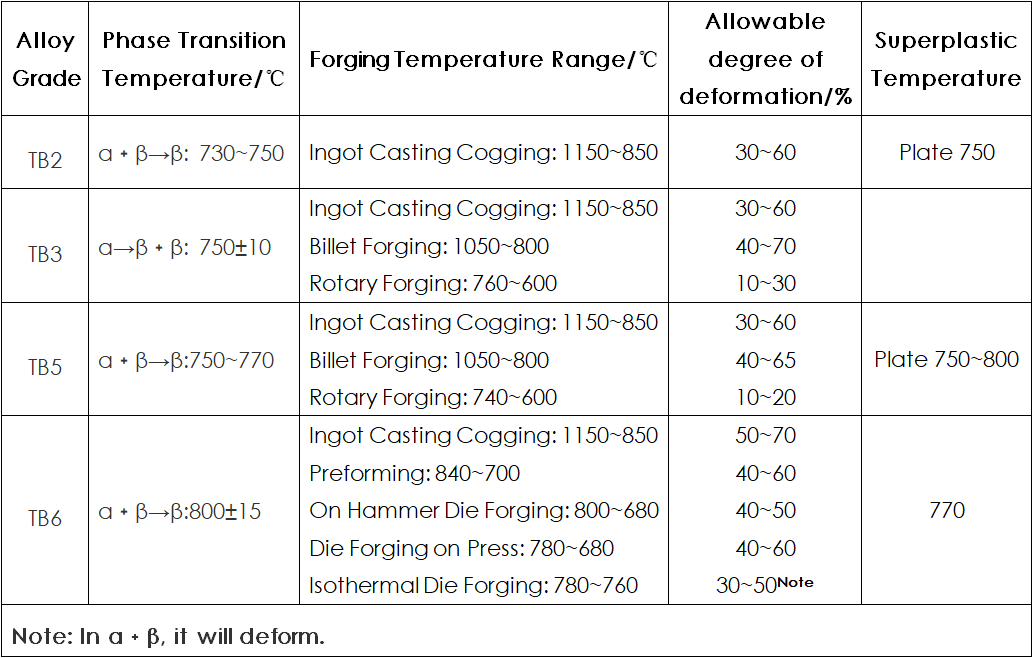

Teoreetiliste uuringute ja tehase tootmiskogemuse kohaselt on α-tüüpi, peaaegu α-tüüpi, α﹢β-tüüpi ja peaaegu β-tüüpi titaanisulamite sepistamisprotsessi jõudlusandmed kokku võetud vastavalt tabelites 1 kuni 4.

Tabelite 1 kuni 4 andmete põhjal on näha, et enamiku titaanisulamist valuplokkide tahkestamistemperatuur on vahemikus 1150 °C kuni 1200 °C ja mõne titaanisulamist valuploki esialgne sepistamistemperatuur on vahemikus 1050 °C kuni 1100 °C; Need kaks temperatuuritsooni asuvad mõlemad β-faasi tsoonis ja esimene on mitmel põhjusel kõrgem kui faasisiirde temperatuur.

Esiteks on sulamil β-faasi tsoonis kõrge kuju ja madal deformatsioonikindlus. Pikema sepistamisaja poole püüdlemiseks on kasulik tõsta tootlikkust; teiseks tarnitakse valuploki õitsemise toorik peamiselt sepistamiseks mõeldud toorikuna. Pärast suure deformatsiooniastmega sepistamist saab konstruktsiooni parandada, ilma et see mõjutaks sepistamise jõudlust. Seetõttu valitakse kõrge tootlikkusega protsess.

Tabelites 1 kuni 4 esitatud andmetest on näha, et stantsi sepistamise esialgne temperatuur pressil ei ole mitte ainult palju madalam kui valuploki toorikute esialgne sepistamistemperatuur, vaid ka madalam kui α/β faasisiirdetemperatuur. 30 ℃ ~ 50 ℃ võrra. Enamik titaanist Sulami stantsimise temperatuur on vahemikus 930 ℃ ~ 970 ℃, mis tagab deformatsiooni α﹢β faasi piirkonnas, et saada sepis nõutav mikrostruktuur ja omadused. Kuna haamriga sepistamiseks on vaja mitu lööki ja tööaeg on pikk, saab valmis sepistamise stantsi kuumutustemperatuuri suurendada 10 ℃ ~ 20 ℃ võrra kui presssepistamisel. Kuid titaanisulamist viimistletud sepistamise struktuuri ja mehaaniliste omaduste tagamiseks tuleks sepistamisprotsessi lõplikku sepistamistemperatuuri kontrollida α﹢β kahefaasilises piirkonnas.

Tabelite 1–4 andmetest on samuti näha, et enamiku titaanisulamist eelvormide esialgne sepistamistemperatuur on faasisiirdetemperatuurist veidi kõrgem või selle lähedal. Üleminekuprotsessi, näiteks eelvormimise, esialgne sepistamistemperatuur α / β on madalam kui valuploki õitsemise temperatuur ja kõrgem kui stantsi sepistamise esialgne sepistamistemperatuur. Deformatsioon selles temperatuuritsoonis ei hoolitse mitte ainult tootlikkuse eest, vaid valmistab sepistamiseks ette ka hea struktuuri.

Tabel 1 α-tüüpi titaani sepistamisprotsessi jõudlusandmed

Tabel 2 α-tüüpi titaanisulami sepistamisprotsessi jõudlusandmed

Tabel 3 α sepistamisprotsessi jõudlusandmed﹢β titaani sulam

Tabel 4 Peaaegu β-tüüpi titaanisulami sepistamisprotsessi jõudlusandmed

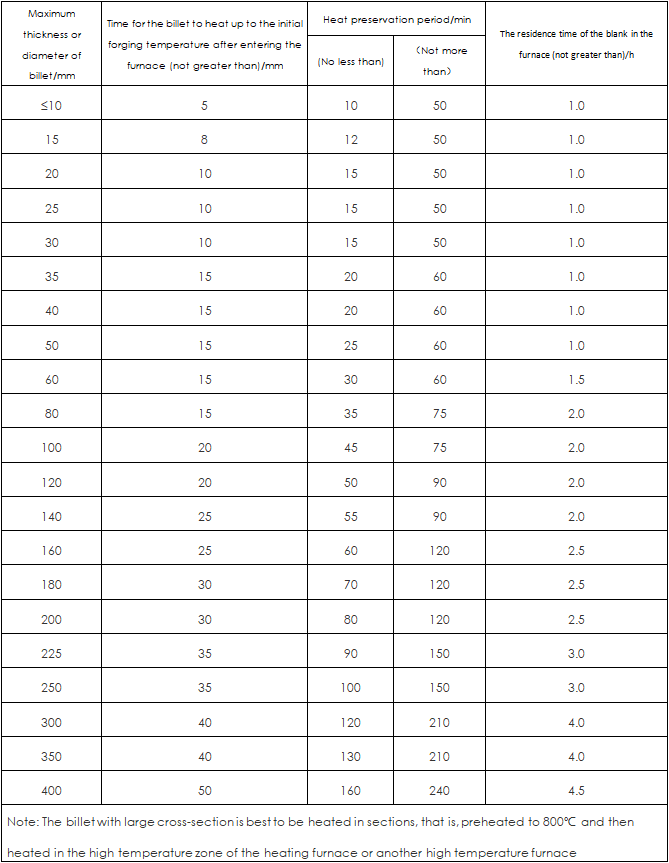

Tabel 5 Titaanisulamist toorikute kuumutamis- ja hoidmisaeg

BMT on spetsialiseerunud esmaklassilise titaani sepistamise ja titaanisulamist sepistamise tootmisele, millel on suurepärane mehaaniline võimsus, vastupidavus, korrosioonikindlus, madal tihedus ja kõrge intensiivsus. BMT titaantoodete standardne tootmine ja tuvastamise protseduur on ületanud nii titaani sepistamise tootmise tehnoloogilise keerukuse kui ka töötlemisraskused.

Kvaliteetne täppis titaani sepistamine põhineb professionaalsel protsessikujundusel ja järk-järgult progresseeruval meetodil. BMT titaanist sepistamist saab kasutada alates väikesest skeleti kandekonstruktsioonist kuni suure titaani sepistamiseni õhusõidukite jaoks.

BMT titaanist sepiseid kasutatakse laialdaselt paljudes tööstusharudes, nagu lennundus, avameretehnika, nafta ja gaas, sport, toit, autod jne. Meie aastane tootmisvõimsus on kuni 10 000 tonni.

Suuruse vahemik:

Saadaval materjali keemiline koostis

Saadaval materjali keemiline koostis

Kontrolli test:

- Keemilise koostise analüüs

- Mehaaniliste omaduste test

- Tõmbetugevuse testimine

- Põletamise test

- Lamestamise test

- Paindekatse

- Hüdrostaatiline test

- Pneumaatiline test (õhusurve test vee all)

- NDT test

- Pöörisvoolu test

- Ultraheli test

- LDP test

- Ferroksüli test

Tootlikkus (maksimaalne ja minimaalne tellimuse summa):Piiramatult, vastavalt tellimusele.

Tarneaeg:Üldine tarneaeg on 30 päeva. See sõltub aga vastavalt tellimuse summast.

Transport:Üldine transpordiviis on meri, lennuk, ekspress, rong, mille valivad kliendid.

Pakkimine:

- Toru otsad tuleb kaitsta plast- või pappkorkidega.

- Kõik liitmikud tuleb otste ja pinna kaitseks pakkida.

- Kõik muud kaubad pakitakse vahtpatjadesse ja nendega seotud plastpakenditesse ja vineerkastidesse.

- Igasugune pakkimiseks kasutatav puit peab olema sobiv, et vältida saastumist kokkupuutel käitlemisseadmetega.