Titaanisulami mehaanilised omadused

Temperatuuri kasutamine on paarsada kraadi kõrgem kui alumiiniumsulam, keskmisel temperatuuril võib siiski säilitada nõutava tugevuse, võib olla 450 ~ 500 ℃ temperatuur pikka aega töötada nende kahe titaani sulamiga vahemikus 150 ℃ ~ 500 ℃ on endiselt väga kõrge eritugevusega ja alumiiniumisulami eritugevus 150 ℃ juures vähenes oluliselt. Titaanisulami töötemperatuur võib ulatuda 500 ℃ ja alumiiniumisulam on alla 200 ℃. Hea voltimiskorrosioonikindlus.

Titaanisulami korrosioonikindlus on palju parem kui roostevaba teras, kui see töötab niiskes atmosfääris ja merevees. Eriti tugev vastupidavus punktkorrosioonile, happekorrosioonile ja pingekorrosioonile; Sellel on suurepärane korrosioonikindlus leelise, kloriidi, klooritud orgaaniliste ainete, lämmastikhappe, väävelhappe jne suhtes. Titaanil on aga halb korrosioonikindlus redutseeriva hapniku ja kroomisoolade suhtes.

Titaanisulam suudab säilitada oma mehaanilised omadused madalatel ja ülimadalatel temperatuuridel. Hea madala temperatuuriga titaanisulamid, nagu TA7, suudavad säilitada teatud plastilisust temperatuuril -253 ℃. Seetõttu on titaanisulam ka oluline madala temperatuuriga konstruktsioonimaterjal. Titaani keemiline aktiivsus on kõrge ja atmosfäär O, N, H, CO, CO₂, veeauru, ammoniaagi ja muude tugevate keemiliste reaktsioonidega. Kui süsinikusisaldus on üle 0,2%, moodustab see titaanisulamis kõva TiC;

Kõrgemal temperatuuril moodustab koostoime N-ga ka TiN kõva pinna; Üle 600 ℃ imab titaan hapnikku, moodustades suure kõvadusega kõvastumiskihi; Haprane kiht tekib ka siis, kui vesinikusisaldus tõuseb. Gaasi neelamisel tekkiva kõva rabeda pinna sügavus võib ulatuda 0,1–0,15 mm-ni ja kõvenemisaste on 20–30%. Titaani keemiline afiinsus on samuti suur, hõõrdepinnaga kergesti nakkuv.

Titaani soojusjuhtivus λ=15,24W/ (mK) on umbes 1/4 niklist, 1/5 rauast, 1/14 alumiiniumist ja igasuguste titaanisulamite soojusjuhtivus on sellest umbes 50% madalam. titaanist. Titaanisulami elastsusmoodul on umbes 1/2 terasest, seega on selle jäikus halb, kergesti deformeeruv, ei tohiks olla valmistatud peenikest vardast ja õhukeseseinalistest osadest, lõiketöötluspinna tagasilöögi maht on suur, umbes 2–3 korda roostevabast terasest, mille tulemuseks on tugev hõõrdumine, haardumine ja liimimise kulumine pärast tööriista pinda.

Saada meile oma sõnum:

-

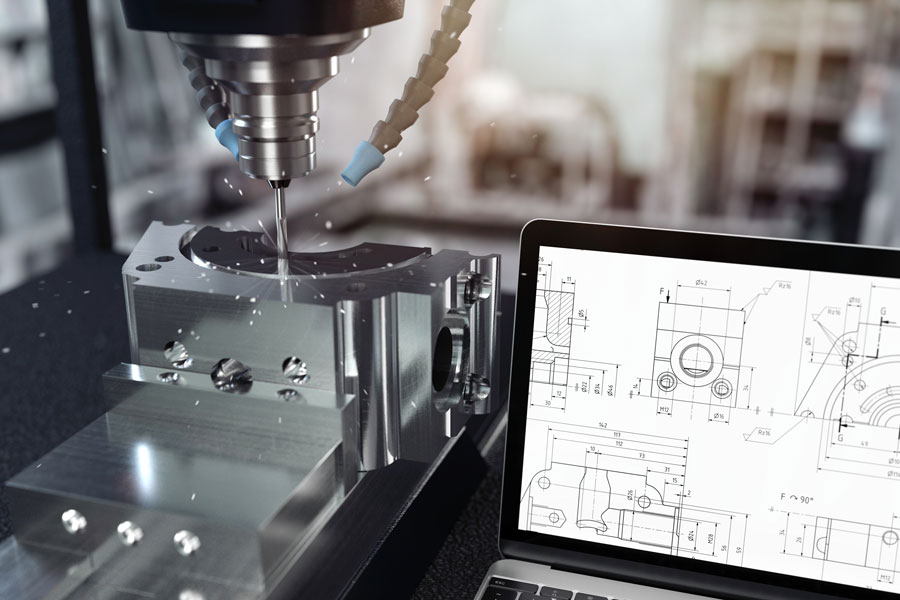

Alumiiniumist CNC-töötlusosad

-

Alumiiniumist lehtmetalli valmistamine

-

Telje ülitäpsed CNC-töötlusosad

-

CNC-töödeldud osad Itaalia jaoks

-

CNC-mehaaniline alumiiniumosad

-

Autoosade töötlemine

-

Titaanisulamist sepised

-

Titaanist ja titaanisulamist liitmikud

-

Titaanist ja titaanisulamist sepised

-

Titaanist ja titaanisulamist juhtmed

-

Titaanist baarid

-

Titaanist õmblusteta torud

-

Titaanist keevitatud torud/torud